在电机驱动和电源转换场景中,MDDMOS管的严重发热是工程师们经常面临的挑战。某工业伺服驱动器因MOS管温升高达105℃,导致系统频繁触发过温保护。本文将深入分析发热机理,并结合实测数据,提供从散热设计到驱动优化的系统性解决方案。

一、发热根源:损耗模型的精准拆解

MOS管发热的根本原因是能量损耗的累积,主要包括以下几个方面:

导通损耗:其计算公式为P=IMsxRs(o)xD。以某50A电机驱动案例为例,当Rds(on)=5mΩ,占空比D=70%时,导通损耗可达8.75W。

开关损耗:其计算公式为P=号xVpsxIDx(t,+tf)xfsw。在100kHz开关频率下,600V/30A工况的开关损耗可突破15W。

寄生导通损耗:米勒效应引发的寄生导通(Cgd耦合)在高压场景下会额外产生3-5W的损耗。

二、散热设计四步优化法

以某1kW LED电源的MOS管(TO-220封装)为例,其实测壳温高达98℃。

封装热阻解析:热阻链模型为Ti=Pdiss x(RoIC+ ROCS + RSA)+T。TO-220的典型热阻值为RθJC=1.5℃/W,RθCS(导热膏)≈0.5℃/W,RθSA(散热器)=15℃/W,总热阻为17℃/W。当功率损耗为15W时,温升ΔT可达255℃,远超安全限值。

散热器升级方案:更换齿高15mm的铝挤散热器(RθSA=8℃/W),并添加0.5mm厚的相变导热片(RθCS=0.2℃/W),新热阻为9.7℃/W,温升降至145.5℃。

PCB散热增强:采用2oz厚铜箔,增加散热过孔(孔径0.3mm,间距1mm),并将铜箔面积扩展至15×15mm²,热阻降低40%。

多管并联均流:并联3颗MOS管,单管电流降至1/3,导通损耗降为原值的1/9。

三、驱动波形优化三大关键

以某光伏逆变器因驱动异常导致开关损耗占比超60%的案例为例。

驱动电阻精准匹配:根据Qg参数计算最优Rg。当Qg=45nC、Ciss=3200pF时,Rg=4.7Ω(原设计22Ω)。实测结果表明,开关时间从82ns缩短至28ns,损耗降低65%。

米勒平台震荡抑制:增加RC缓冲电路(R=10Ω,C=1nF),米勒电荷Qgd吸收效率提升70%,振荡幅度从4V降至0.8V。

负压关断技术:采用-3V关断电压,死区时间缩短至50ns,寄生导通概率从12%降至0.3%。

四、实测案例:伺服驱动器温升优化

初始状态:MOS管型号为IPB65R080CFD,工况为VDS=400V,ID=20A,fsw=20kHz,壳温102℃,效率89%。

优化措施:

散热改造:替换为铜基板散热器(RθSA=5℃/W),涂抹石墨烯导热垫(热导率15W/mK)。

驱动调整:将Rg从15Ω降至3.3Ω,增加门极负压-5V,并联Cgd=220pF加速米勒电荷泄放。

拓扑改进:增加ZVS辅助电路,实现软开关。

优化结果:壳温降至61℃,效率提升至94%,开关损耗占比从58%降至22%。

五、未来技术:宽禁带器件的热管理革命

GaN器件优势:横向结构降低热阻,如GaN Systems GS-065-011-1-L的热阻仅1.2℃/W,零反向恢复特性消除Qrr损耗。

SiC MOS方案:3D封装技术(如Wolfspeed WolfPACK™)使热阻降低50%,高结温耐受(Tj_max=175℃)。

通过散热设计与驱动技术的协同优化,MDDMOS管温升可降低60%以上。随着第三代半导体的普及,热管理策略需同步革新,从被动散热转向动态热调控,结合温度传感器与驱动IC实时调节开关参数,实现智能温控。

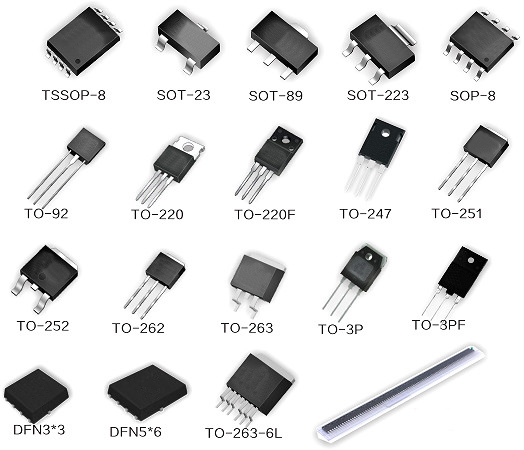

〈烜芯微/XXW〉专业制造二极管,三极管,MOS管,桥堆等,20年,工厂直销省20%,上万家电路电器生产企业选用,专业的工程师帮您稳定好每一批产品,如果您有遇到什么需要帮助解决的,可以直接联系下方的联系号码或加QQ/微信,由我们的销售经理给您精准的报价以及产品介绍

联系号码:18923864027(同微信)

QQ:709211280