在半导体照明领域,LED 封装作为关键环节,对产品性能起着决定性作用。以下是关于 LED 封装的深入剖析。

一、技术背景

LED,即发光二极管(Light Emitting Diode),凭借高效节能、长寿命、环保等优势,在照明、显示与通信行业广泛应用。其技术发展迅速,尤其封装技术的创新对提升整体性能意义重大。

二、工艺原理

LED 封装是将芯片与电路、散热部件等结合,并用封装材料密封,以实现保护与散热功能。封装需确保灯芯安全并保持透光性,其质量直接影响外观、光学性能、寿命及可靠性。封装形式多样,如球形、贴片、模块封装等,材料涵盖有机、无机及复合材料。

三、大功率封装挑战

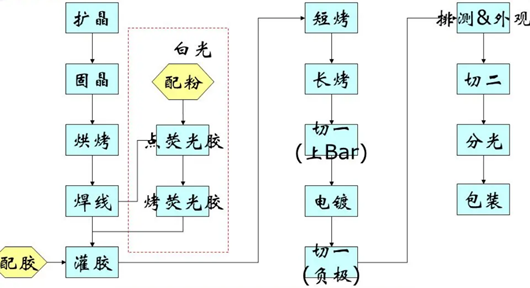

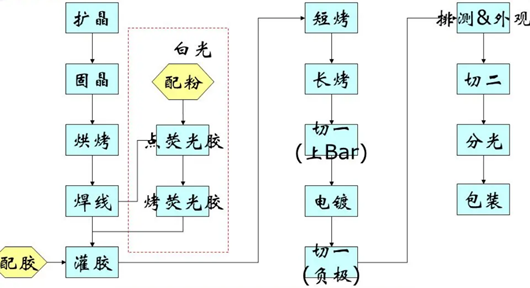

大功率 LED 封装因复杂结构与工艺,对使用性能和寿命影响显著,尤其是大功率白光 LED 封装,成为行业研究焦点。其封装过程中,需精准控制散热与光学设计,以满足高功率下的性能要求。

四、主要功能

机械保护 :增强物理稳定性,提升抗冲击与抗振动能力,确保在各种环境下的可靠性。

散热管理 :降低芯片结温,通过优化散热结构与材料,延长使用寿命,提升发光效率。

光学控制 :精确控制光束分布,提高出光效率,满足不同应用场景的照明需求。

供电保障 :涵盖交流 / 直流转换及电源控制,确保稳定供电,维持正常发光。

五、工艺流程

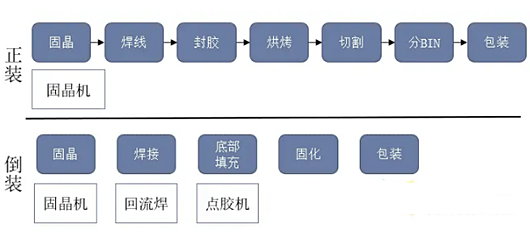

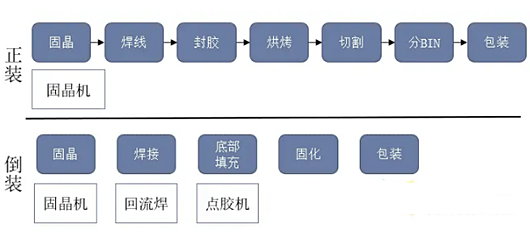

(一)正装与倒装

正装工艺包括固晶、焊线、封胶、烘烤、切割、分BIN、包装等步骤;倒装工艺则涉及固晶、回流焊、底部填充、固化、包装等环节。

(二)关键步骤详解

固晶 :用固晶胶将芯片粘于支架,经烘烤后进入下一道工序,需精准控制胶水位置与高度。

焊线 :以金线连接芯片电极与支架,确保电气连接可靠,要求焊点牢固且无虚焊。

灌胶(模压) :依据产品类型选择灌胶或模压,控制胶水质量与固化条件,防止气泡与杂质。

切割(分离) :将连体材料分离成单个 LED,需保证切割精度与表面平整度。

分光 :按客户需求分出色温,要求精准检测与分类设备。

包装 :采用卷带或散装包装,确保防潮、防静电,满足存储与运输要求。

六、工艺要点

(一)芯片检验

镜检材料表面有无机械损伤及电极图案完整性,确保芯片尺寸与电极大小符工艺要求,从源头把控质量。

(二)扩片

扩片机扩张芯片间距,便于后续操作。手工扩张易导致芯片掉落浪费,应谨慎使用,确保芯片间距均匀。

(三)点胶

依据芯片衬底类型选择银胶或绝缘胶,严格控制点胶量、位置与高度,注意银胶与绝缘胶的贮存与使用要求。

(四)备胶

备胶效率高于点胶,但适用范围有限。用备胶机将银胶涂于芯片背面电极,再安装于支架,需保证胶层均匀与粘附牢固。

(五)手工刺片与自动装架

手工刺片灵活性强,适用于多种芯片安装;自动装架结合沾胶与安装步骤,需熟悉设备操作编程与调整精度,选合适吸嘴防止芯片损伤。

(六)烧结

烧结使银胶固化,严格监控温度,防止批次性问题。依胶水类型与工艺要求设定温度与时间,确保固化质量。

(七)压焊

压焊是关键环节,包括金丝球焊与铝丝压焊。监控拱丝形状、焊点形状与拉力,深入研究材料、超声功率、压力及劈刀选用等。

(八)封装方式

点胶封装、灌胶封装与模压封装各有特点。点胶封装注重气泡、缺料与色差控制;灌胶封装关注环氧注入与固化;模压封装强调模具设计与材料流动性。

(九)固化与后固化

固化使封装环氧固化,后固化则进一步提高粘接强度并进行热老化,需严格控制温度与时间条件。

(十)切筋与划片

切筋切断连筋,划片分离 PCB 板上的 LED,要求切割设备精度高,确保分离后产品外观与性能。

(十一)测试与包装

全面测试光电参数、外形尺寸,依客户需求分光。包装时注意防静电、防潮,确保成品质量与运输安全。

〈烜芯微/XXW〉专业制造二极管,三极管,MOS管,桥堆等,20年,工厂直销省20%,上万家电路电器生产企业选用,专业的工程师帮您稳定好每一批产品,如果您有遇到什么需要帮助解决的,可以直接联系下方的联系号码或加QQ/微信,由我们的销售经理给您精准的报价以及产品介绍

〈烜芯微/XXW〉专业制造二极管,三极管,MOS管,桥堆等,20年,工厂直销省20%,上万家电路电器生产企业选用,专业的工程师帮您稳定好每一批产品,如果您有遇到什么需要帮助解决的,可以直接联系下方的联系号码或加QQ/微信,由我们的销售经理给您精准的报价以及产品介绍

联系号码:18923864027(同微信)

QQ:709211280